Presisjonstrimmeformer er mye brukt i moderne produksjon, spesielt innen metallstempling, produksjon av bildeler og produksjon av elektronisk utstyr. Effektiviteten og bekvemmeligheten av utskifting av mugg har blitt en sentral del av produksjonsprosessen. I den tradisjonelle produksjonsprosessen tar utskifting av mugg ofte lang tid og tungvinte operasjoner, noe som ikke bare påvirker driftseffektiviteten til produksjonslinjen, men øker også tomgangstiden og produksjonskostnadene til utstyret. For å takle dette problemet, beveger design og produksjon av presisjonstrimmeformer seg gradvis mot rask utskifting og enkelt vedlikehold. Den standardiserte utformingen av formen gir grunnlag for rask utskifting. Ved å ta i bruk en modulær struktur, kan produsenter standardisere de forskjellige delene av formen, slik at bare en enkelt del eller del av modulen kan erstattes når utskifting er nødvendig, i stedet for hele formen. Dette sparer ikke bare effektivt utskiftingstid, men gjør også vedlikehold av formen enklere.

For å forkorte nedetiden ytterligere har mange støpeformprodusenter tatt i bruk teknologien for rask demontering og installasjon. I den tradisjonelle formbytteprosessen kreves det mange manuelle operasjoner, som å fjerne skruer og justere posisjoner, noe som gjør hele prosessen svært tidkrevende. Moderne presisjonstrimmeformer er vanligvis utstyrt med hurtigfestesystemer, som hurtigutløsende klemmer og automatiske låseanordninger. Disse designene gjør at utskifting av form kan fullføres gjennom enkle operasjoner, noe som forbedrer effektiviteten betydelig. Samtidig reduserer dette raske installasjonssystemet også muligheten for menneskelige operasjonsfeil, og sikrer dermed at formen opprettholder en høy grad av presisjon etter reinstallering.

Et annet middel for å forbedre effektiviteten ved utskifting av støpeform er styringen av støpeforberedende deler. I noen høyvolumsproduksjonslinjer, for å redusere nedetid, vil selskaper forberede flere sett med former på forhånd og utføre regelmessige inspeksjoner og vedlikehold på dem. Når produksjonslinjen må skifte formen, kan formen som er inspisert og i god stand raskt skiftes ut. På denne måten vil ikke formutskiftingsprosessen forstyrre den normale produksjonsplanen, noe som forkorter nedetiden betraktelig. Noen avanserte formstyringssystemer har også intelligente overvåkingsfunksjoner, som kan oppdage slitasje og arbeidsstatus til formen på forhånd, og umiddelbart be operatøren om å forberede seg på utskifting for å unngå nedetid forårsaket av plutselige feil.

Vedlikehold og trimming av selve formen har også blitt mer praktisk. Utformingen av presisjonstrimmeformer legger mer og mer vekt på enkel reparasjon og vedlikehold. For eksempel vil formen i enkelte høyfrekvente produksjonsmiljøer oppleve større slitasje og slag, og tradisjonelt trimmearbeid tar ofte lang tid. Moderne formdesign bruker utskiftbare skjæredeler, for eksempel utskiftbare kniver og stanser, som raskt kan skiftes ut uten å demontere hele formen. Bruken av høyslitasjebestandig beleggsteknologi kan også forlenge levetiden til formen og redusere hyppigheten av utskifting, og dermed forbedre den kontinuerlige driftsevnen til produksjonslinjen ytterligere.

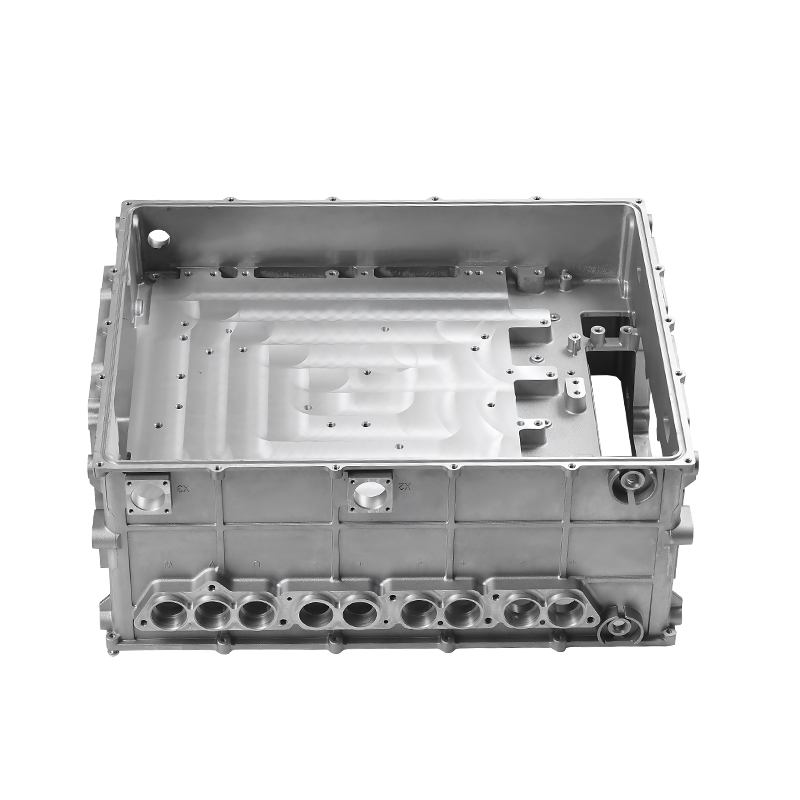

Anbefalte produkter

Produkter levert av kjente bedrifter er dypt tillitsfulle av brukere.