I moderne produksjon er effektivitet og stabilitet to uunnværlige mål i produksjonsprosessen, spesielt innen metallstempling, forming av bildeler, metallplater til husholdningsapparater, etc., som stiller strengere krav til støpeformers kontinuerlige driftsevne. Som en av de viktigste verktøyene, ytelsen til presisjonstrimmeformer i kontinuerlige produksjonslinjer påvirker taktkontrollen og produksjonseffektiviteten til hele produktkjeden direkte.

Strukturen til presisjonstrimmingsformer er vanligvis nøyaktig utformet, og kombinerer flere funksjonelle moduler som føring, posisjonering, stansing og lossing for å sikre at hver trimmehandling kan fullføres nøyaktig og raskt. Under høyslagsforhold må formen tåle hyppige belastningsendringer og bevegelsesstøt, noe som krever ikke bare god mekanisk styrke på selve formen, men også tilstrekkelig stivhet og holdbarhet. Formfremstillingsmaterialet bruker vanligvis legert stål med høy seighet og høy slitestyrke, og er styrket ved varmebehandling for å forbedre formens levetid og dimensjonsstabilitet under langsiktig kontinuerlig arbeid.

For å tilpasse seg høyfrekvente operasjoner, må de bevegelige matchende delene av formen, som styrepinner, styrehylser, glidere osv., også sørge for jevn smøring og presis tilpasning for å unngå overdreven slitasje eller gapendringer som fører til redusert trimmingsnøyaktighet. I tillegg må losseinnretningen også ha tilstrekkelig spenst og responshastighet for å sikre at en komplett trimmesyklus fullføres på kort tid og gi nok plass til neste arbeidsstykke. Denne effektive syklusevnen er ofte et viktig teknisk grunnlag for automatiserte produksjonslinjer med høy hastighet.

I praktiske applikasjoner brukes presisjonstrimmeformer ofte i forbindelse med høyhastighets stansemaskiner eller automatiske matesystemer for å danne en stabil og kontrollerbar taktdriftsmodus. For å forhindre termisk ekspansjon, utmattingssprekker eller mindre deformasjoner forårsaket av langvarig kontinuerlig drift, er termisk spenningsanalyse og dynamisk lastsimulering inkorporert i formen i begynnelsen av designet. Ved å simulere kraft- og vibrasjonsforholdene til formen ved forskjellige frekvenser, forsterker produsenten strukturen til det sårbare området eller optimerer materialvalget på forhånd, og forbedrer dermed ytelsesstabiliteten til hele formsystemet i høyfrekvent drift.

I tillegg til påliteligheten til maskinvarestrukturen, stiller den høye arbeidsmodusen også høye krav til prosesseringsnøyaktigheten til formen. Bare når nøyaktigheten til nøkkeldeler som bladet, trimmekonturen og pressoverflaten er garantert, kan formen opprettholde konsistent trimmekvalitet under rask drift. Mindre avvik i detaljer kan føre til at avviket til det ferdige produktet utvides etter langvarig gjentatt drift, og til og med forårsake problemer som utstyrsvibrasjoner og muggsopp. Derfor, under prosesserings- og monteringsprosessen, er produksjonstoleransen til hvert sett med presisjonstrimmingsformer strengt kontrollert for å sikre at de fortsatt kan fungere stabilt under høyhastighetsdrift.

For å forlenge levetiden til støpeformen i et høyfrekvent miljø, vil noen selskaper også påføre et slitesterkt belegg på støpeformens overflate, eller regelmessig arrangere vedlikeholdssykluser for å redusere risikoen for nedetid ved å slipe og skifte ut slitedeler. I tillegg er noen intelligente formsystemer også utstyrt med sensorer for å overvåke formtemperatur, slagtider eller slitasje, og minner brukerne om å utføre vedlikeholdsinngrep før de når den angitte terskelen for å unngå plutselige feil som påvirker produksjonsrytmen.

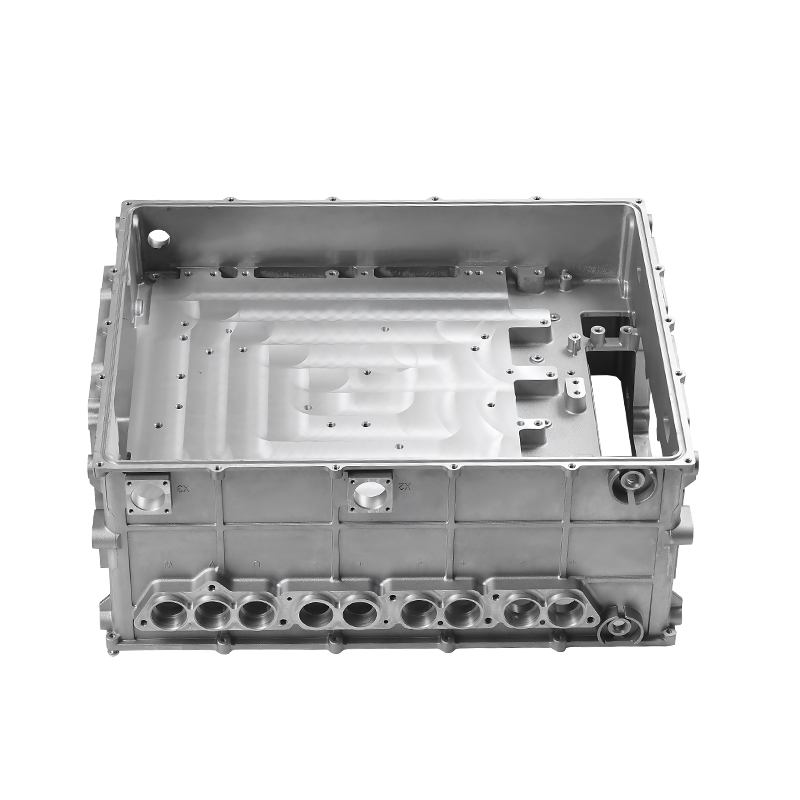

Anbefalte produkter

Produkter levert av kjente bedrifter er dypt tillitsfulle av brukere.