I moderne produksjon har forbedring av produksjonseffektiviteten alltid vært et av målene for bedrifter. Som et sentralt prosessverktøy, presisjonstrimmeformer er mye brukt i kantforming, trimming og presisjonsreparasjon av metalldeler. Med veksten av produksjonsautomatisering og masseproduksjonsetterspørsel, er flere og flere selskaper bekymret for om presisjonstrimmingsformer har evnen til å støtte kontinuerlig stempling med flere stasjoner. Denne funksjonen er direkte relatert til effektiviteten og kostnadskontrollen for den totale produksjonsprosessen.

Multi-stasjon kontinuerlig stempling er en behandlingsmetode som konsentrerer flere stemplingsprosesser på samme produksjonslinje og fullfører dem kontinuerlig. I denne prosessen kommer materialet gradvis inn i forskjellige stasjoner i formen gjennom et automatisk matesystem, og hver stasjon utfører forskjellige stemplingsoppgaver, som blanking, forming, trimming, forming, etc. For presisjonstrimmingsformer avhenger om de kan brukes i forbindelse med multistasjonsstempling av moduldesignet, posisjoneringsnøyaktigheten og arbeidsstabiliteten til formen.

I former med multistasjons kontinuerlig stempling, må trimming, som en viktig del, kobles nøyaktig til de fremre og bakre stasjonene for å sikre kontinuiteten og koordineringen mellom hvert trinn. Når du designer en form, er det vanligvis nødvendig å vurdere materialets stabilitet under overføringsprosessen for å forhindre at avvik under matings- eller posisjoneringsprosessen påvirker trimmeeffekten. Høypresisjonsstyresystemer og posisjoneringsmekanismer spiller en nøkkelrolle i denne prosessen. De sikrer at arbeidsstykket alltid opprettholder en konsistent posisjon og vinkel når det går inn i trimmestasjonen, og oppnår dermed høy repeterbarhet av trimmekvaliteten.

Slitasjemotstanden og den strukturelle styrken til formen er også de grunnleggende betingelsene for å støtte multistasjons kontinuerlig stempling. Hyppige og raske stemplingsrytmer stiller høye krav til arbeidsbelastningen til formen. Derfor, ved produksjon av trimmeformer, brukes ofte formstål med høy hardhet og god varmebehandlingsytelse for å forbedre levetiden og utmattelsesmotstanden. I tillegg, for å møte behovene til kontinuerlig arbeid, er formen ofte utstyrt med et automatisk smøresystem for å redusere friksjon og slitasje, og derved redusere hyppigheten av vedlikehold av nedetid og ytterligere forbedre produksjonseffektiviteten.

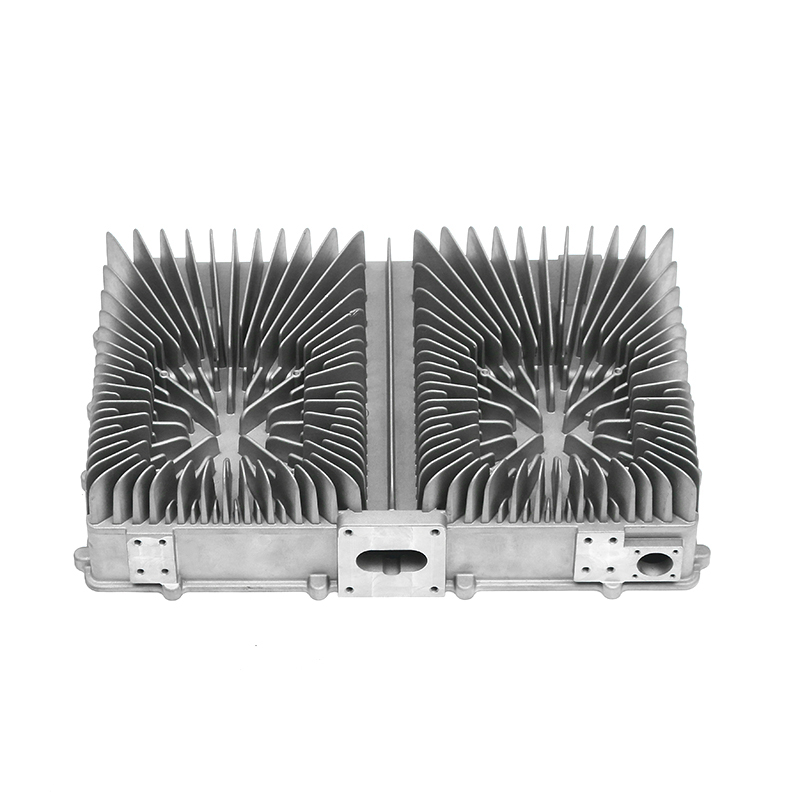

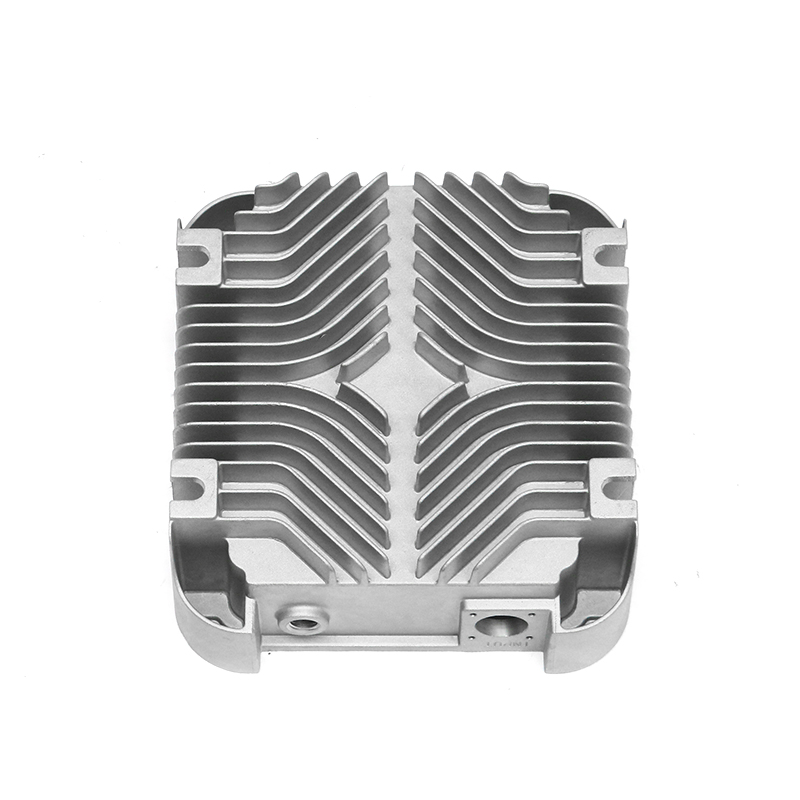

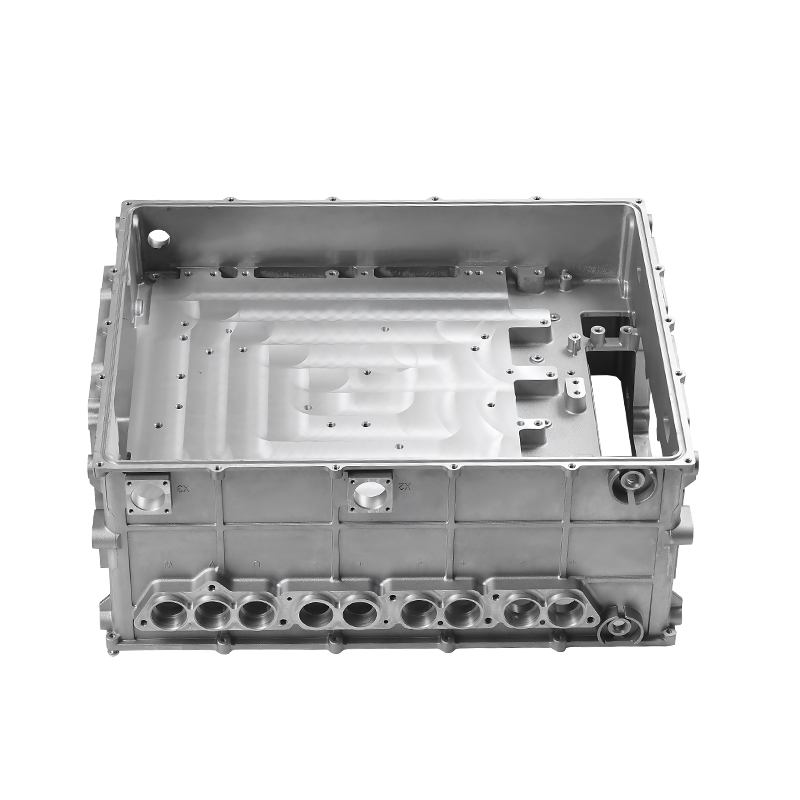

Fra perspektivet til praktisk anvendelse er presisjonstrimmeformer som støtter kontinuerlig stempling med flere stasjoner mye brukt i bransjer med store mengder og høye konsistenskrav, for eksempel bildeler, husholdningsapparater og elektroniske produkter. Denne typen mugg kan redusere menneskelig inngripen betydelig, forbedre produktkonsistensen, redusere tidssløsing i mellomprosesser og redusere skraphastigheten forårsaket av materialhåndtering og posisjoneringsfeil. For bedrifter kan denne typen mugg ikke bare forkorte produksjonssyklusen, men også bidra til å redusere enhetskostnadene og forbedre den generelle konkurranseevnen.

Det er verdt å merke seg at når man planlegger en produksjonslinje for stempling med flere stasjoner, kreves det også høypresisjonsstanseutstyr og automatiserte kontrollsystemer for å sikre effektiv sammenkobling av hele prosessen. Formdesignere må også jobbe tett med utstyrsingeniører for å sikre pålitelig drift av formen i et arbeidsmiljø med flere stasjoner.

Anbefalte produkter

Produkter levert av kjente bedrifter er dypt tillitsfulle av brukere.