Tradisjonelle produksjonsprosesser for nytt energimotorhus hovedsakelig stole på metoder som formstøping og ekstruderingsstøping. Disse prosessene fungerer godt i masseproduksjon, men har visse begrensninger når det gjelder tilpasning av små batch og kompleks strukturproduksjon. 3D-utskriftsteknologi, med sine fordeler uten mugg og høy fleksibilitet, gir en ny løsning for realisering av små-batch-produksjon og komplekse strukturer.

Ningbo Fenda kombinerer 3D-utskriftsteknologi med tradisjonell prosesseringsteknologi for å forbedre produksjonsfleksibiliteten til nye energimotorhus og forkorte produktutviklingssyklusen betydelig. Denne kombinerte prosessapplikasjonen gjør det mulig for selskapet å svare på kundenes behov raskere og gi kundene mer innovative produkter og tjenester.

3D-utskriftsteknologi lar Ningbo Fenda raskt generere prototyper av nye energimotorhus og verifisere rasjonaliteten og gjennomførbarheten til designet. I tradisjonelle prosesser tar det ofte uker eller til og med måneder fra design til formproduksjon til prototypeverifisering. Etter introduksjonen av 3D-printing er denne syklusen kraftig forkortet, og prototypen kan bli ferdig på noen få dager på det raskeste.

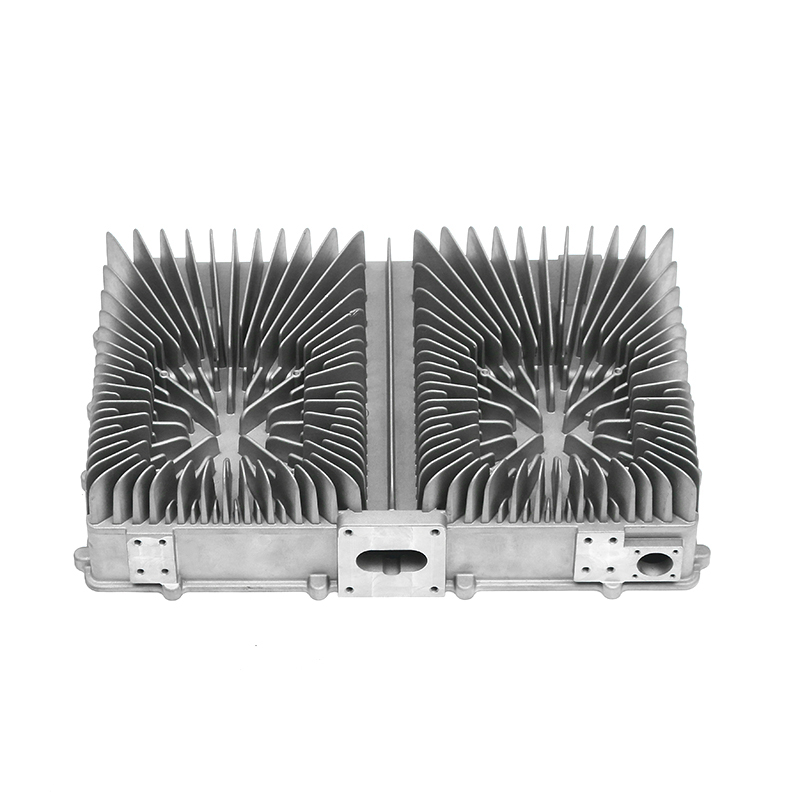

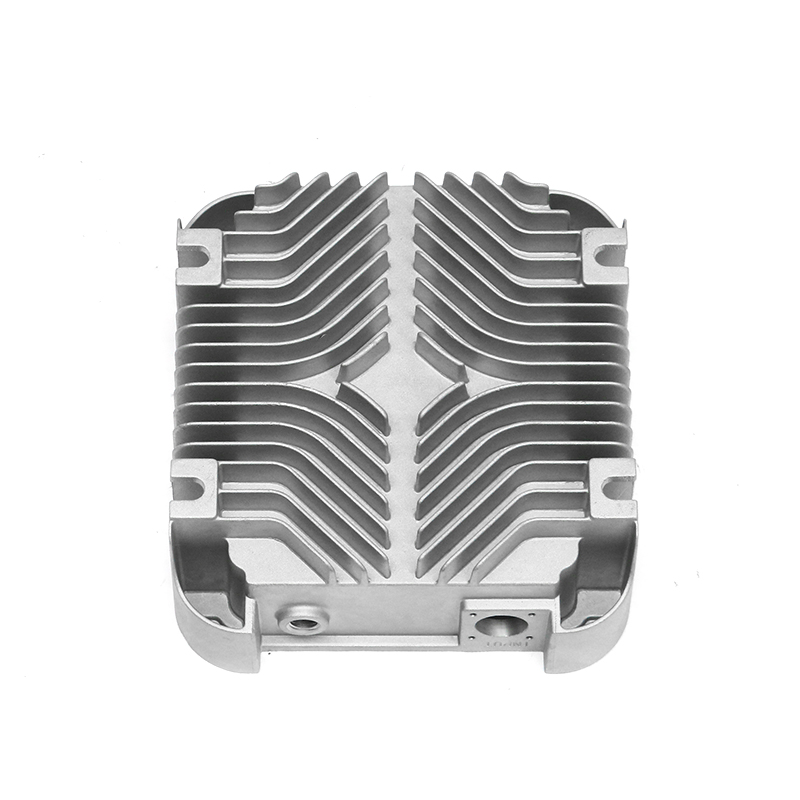

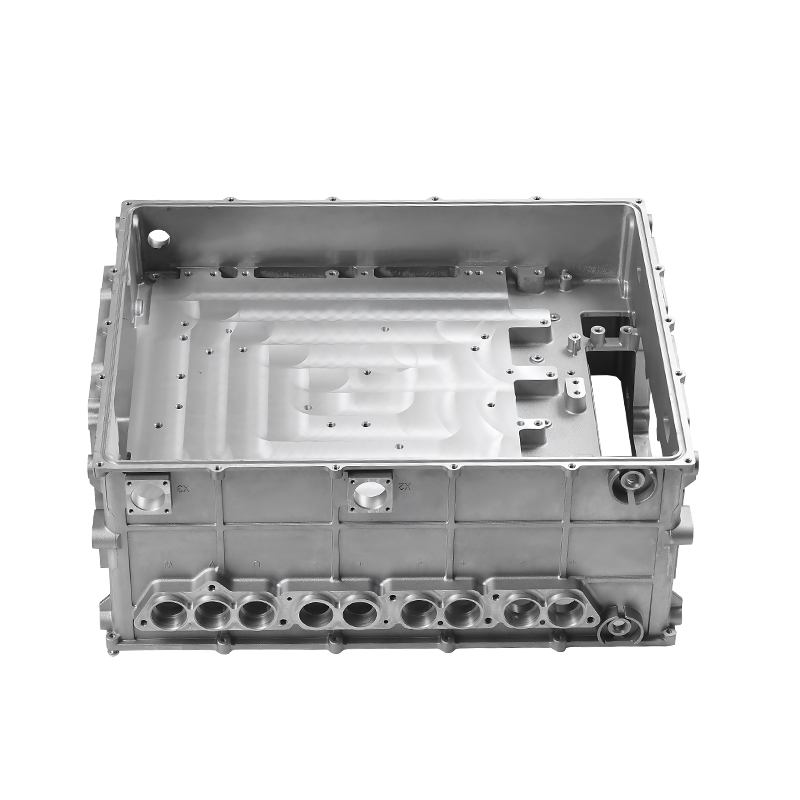

Nytt energimotorhus må ha utmerket varmeavledningsytelse og mekanisk styrke, noe som vanligvis krever kompleks intern strukturdesign. Tradisjonelle prosesser kan begrenses av formdesign og prosesseringsteknologi når disse komplekse strukturene realiseres, mens 3D-utskriftsteknologi lett kan realisere vanskelige interne strukturer og forbedre produktytelsen ytterligere.

I småbatchproduksjon eller tilpasset produksjon utgjør muggkostnadene en stor andel. 3D-utskriftsteknologi krever ikke former og kan skrives ut direkte i henhold til designdata, og reduserer dermed produksjonskostnadene effektivt. Denne fordelen er spesielt viktig i forsknings- og utviklingsstadiene og små-batch-prøveproduksjon av nye energimotorhus.

Ningbo Fenda har med suksess brukt en produksjonsmetode som kombinerer 3D-utskrift med tradisjonelle prosesser i et motorhusutviklingsprosjekt for en ny energibilmodell. I begynnelsen av prosjektet verifiserte selskapet raskt utformingen av huset gjennom 3D-utskriftsteknologi, og unngikk sløsing med tid og kostnader forårsaket av formdesignfeil i tradisjonelle prosesser.

Etter at prototypeverifiseringen var fullført, brukte Ningbo Fenda tradisjonell støpeteknologi for masseproduksjon for å sikre produktkonsistens og pålitelighet. Denne kombinasjonen av prosesser har forbedret utviklingseffektiviteten til prosjektet og spart kundene for mye utviklingskostnader.

For ytterligere å forbedre produksjonseffektiviteten og kvaliteten til nye energimotorhus, introduserte Ningbo Fenda aktivt intelligent produksjonsteknologi. I den automatiserte produksjonslinjen oppnår kombinasjonen av 3D-printing og tradisjonelle prosesser sømløs tilkobling, og intelligent styring oppnås i hele prosessen fra prototypedesign til masseproduksjon.

Selskapet har også introdusert intelligent testutstyr for å utføre sanntidsovervåking og dataanalyse av hver produksjonskobling for å sikre nøyaktigheten og konsistensen til produktet under behandlingen. Denne intelligente produksjonsmodellen har forbedret selskapets produksjonseffektivitet og redusert produksjonskostnadene, og vunnet flere fordeler for selskapet i den harde markedskonkurransen.

Med den kontinuerlige veksten av markedet for nye energibiler øker også etterspørselen etter nye energimotorhus. Ningbo Fenda har med suksess brukt på flere kundeprosjekter gjennom en innovativ produksjonsmetode som kombinerer 3D-utskrift med tradisjonelle prosesser, og gir kundene mer fleksible og konkurransedyktige produkter.

I fremtiden, med utviklingen av 3D-utskriftsmaterialteknologi og populariseringen av intelligent produksjonsteknologi, vil produksjonsprosessen av nye energimotorhus bli mer moden.