I die støping produksjonsprosessen av ny energi motorhus støping , er det avgjørende å optimalisere energiforbruket og forbedre økonomien. Rimelig prosessdesign, materialvalg, utstyrsstyring og optimalisering av produksjonsprosessen kan oppnå målet om energisparing og forbruksreduksjon samtidig som produktkvaliteten sikres.

I produksjonsprosessen er det nødvendig å optimalisere utnyttelsesgraden av materialer fra kilden. Rimelig utvalg av egnede legeringsmaterialer kan ikke bare sikre at huset har god varmeledningsevne og mekanisk styrke, men også redusere overflødig energiforbruk. Ved nøyaktig å beregne materialbehov, redusere avfall, optimalisere legeringssammensetning og redusere energiforbruket i smelteprosessen, samtidig som materialgjenvinningshastigheten forbedres, kan de totale produksjonskostnadene reduseres.

Rimelig innstilling av smeltetemperatur og sikring av temperaturstabilitet kan bidra til å redusere energitapet. I denne prosessen kan bruk av effektivt varmeutstyr kombinert med et automatisert temperaturkontrollsystem forbedre energiutnyttelsen. Samtidig kan optimalisering av den termiske isolasjonsytelsen til smelteovnen og redusere varmetapet også effektivt redusere energiforbruket. I tillegg kan rimelig produksjonsplanlegging og unngå hyppig oppstart og nedstengning redusere energisvinn og forbedre driftseffektiviteten til utstyret.

Effektiv formdesign kan redusere materialavfall, forbedre utbyttegraden, redusere den defekte hastigheten og redusere det ekstra energiforbruket forårsaket av omarbeiding. Rimelig optimalisering av formkjølesystemet slik at det kan kjøles ned raskt og forbli stabilt, kan effektivt forkorte produksjonssyklusen og forbedre produksjonseffektiviteten. Bruk av avanserte formmaterialer og overflatebehandlingsteknologi for å forbedre formens holdbarhet kan redusere hyppigheten av utskifting av form og redusere langsiktige produksjonskostnader.

Ved valg og bruk av støpeutstyr er bruk av energibesparende støpemaskiner en effektiv måte. Moderne intelligent støpeutstyr er vanligvis utstyrt med et automatisk justeringssystem som rimelig kan allokere energiforbruk etter produksjonsbehov og redusere unødvendig strømbruk. Samtidig kan optimalisering av det hydrauliske systemet, forbedre kraftoverføringseffektiviteten og redusere energitapet også redusere det totale energiforbruket ytterligere uten å påvirke produksjonseffektiviteten.

Gjennom automatisert utstyr og intelligente styringssystemer kan produksjonsrytmen optimaliseres, ventetiden reduseres, og den totale produksjonseffektiviteten kan forbedres. I tillegg kan produksjonspartiene være rimelig tilrettelagt for å unngå problemet med overdreven energiforbruk forårsaket av liten batchproduksjon, slik at hver produksjon kan oppnå høyere energiutnyttelse.

Skrapene og avfallet som genereres under produksjonsprosessen kan behandles gjennom et rimelig resirkuleringssystem og tas i bruk igjen for å redusere forbruket av råvarer, og dermed redusere produksjonskostnadene. I tillegg kan forbedring av avgassbehandlingsteknologi, redusere energisvinn og gjøre hele produksjonsprosessen mer miljøvennlig også gi langsiktige økonomiske fordeler for selskapet.

I daglig ledelse kan styrking av vedlikehold av utstyr sikre langsiktig effektiv drift av utstyret og unngå ekstra energiforbruk forårsaket av feil. Samtidig er profesjonell opplæring for operatører for å øke bevisstheten om energisparende produksjon og gjøre dem i stand til å iverksette energibesparende tiltak i produksjonsprosessen også en viktig del av optimaliseringen av det totale energiforbruket.

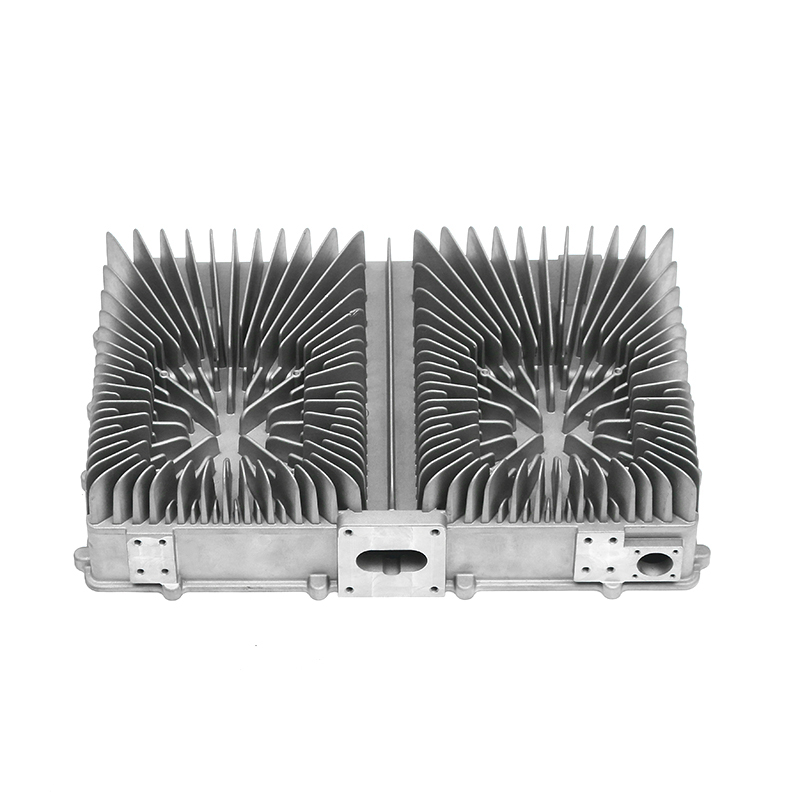

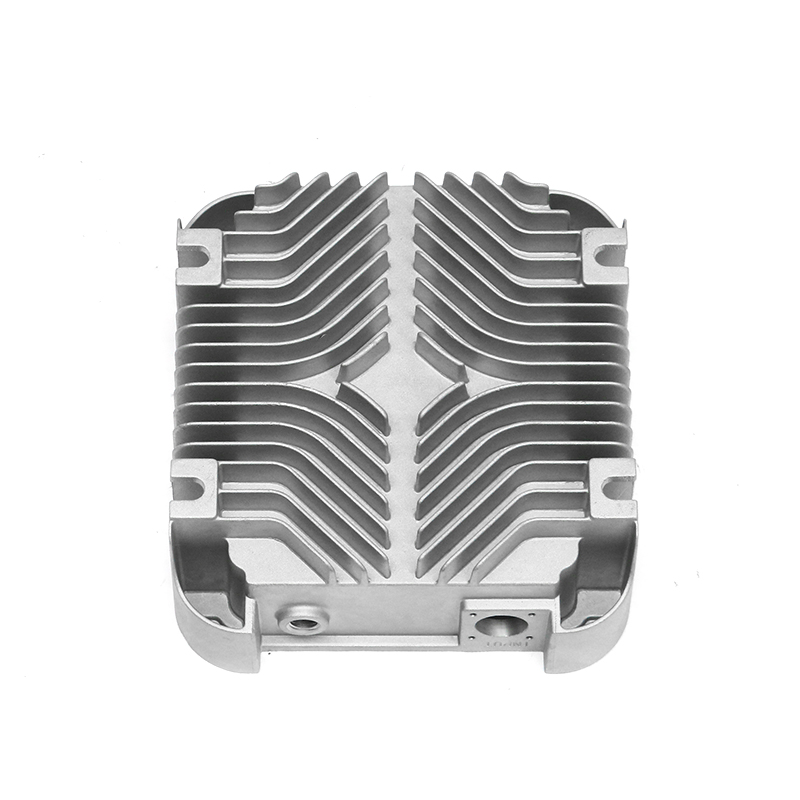

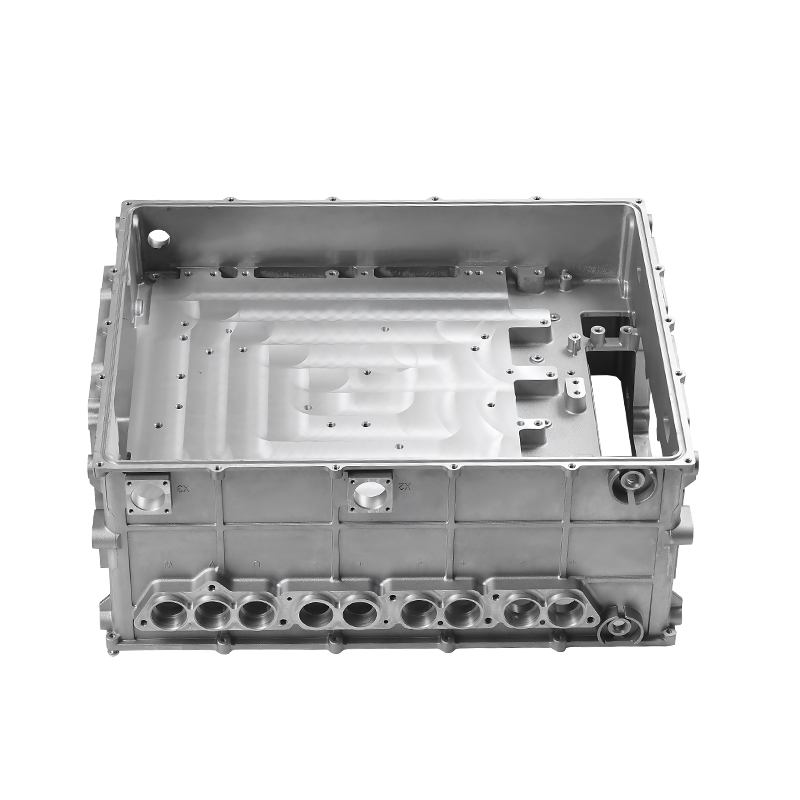

Anbefalte produkter

Produkter levert av kjente bedrifter er dypt tillitsfulle av brukere.