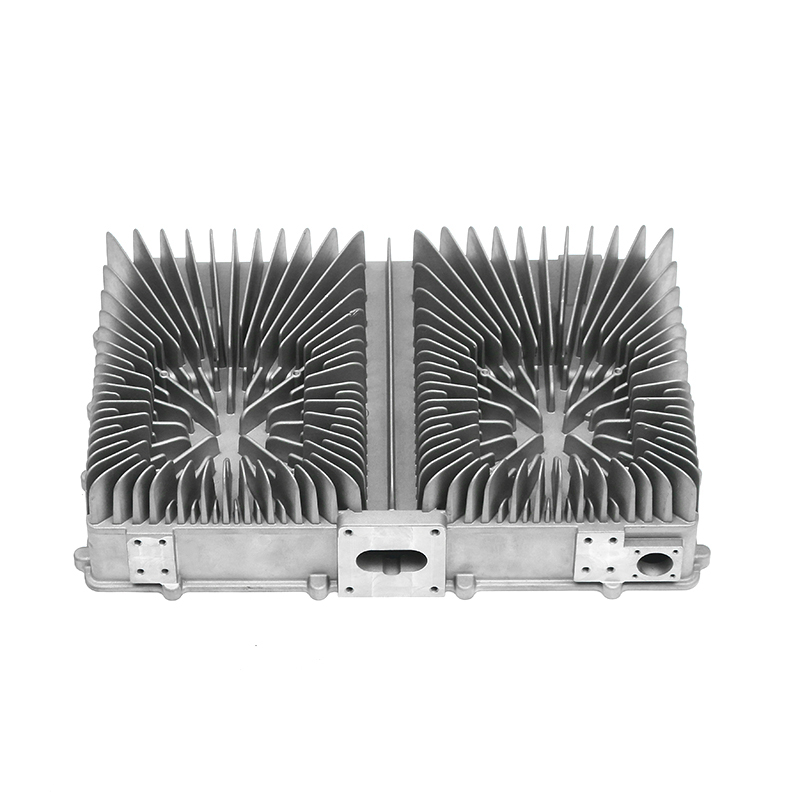

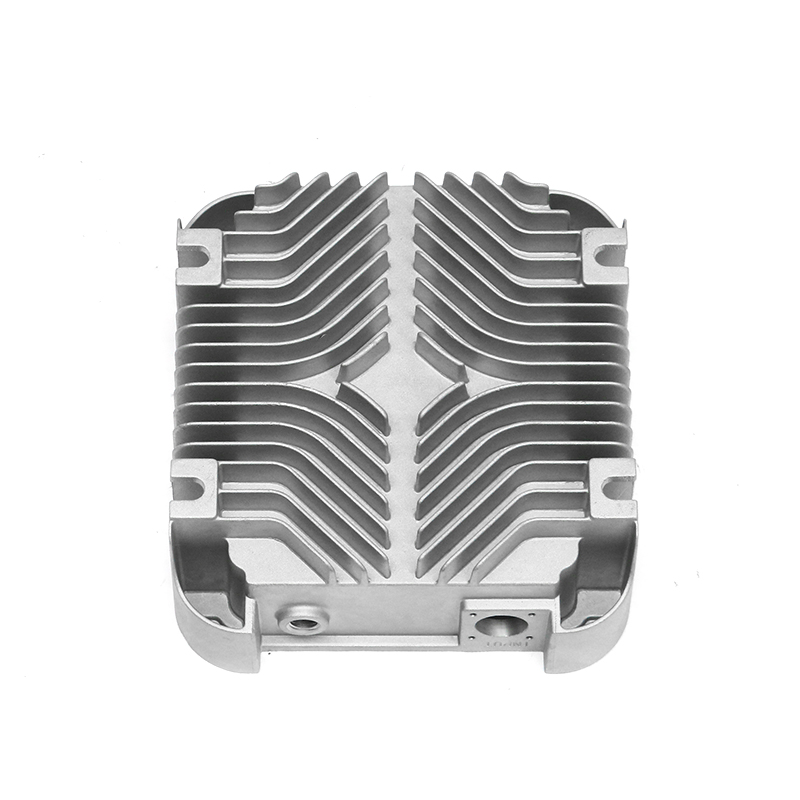

Introduksjon til vannkjølte støpegods i nye energiapplikasjoner

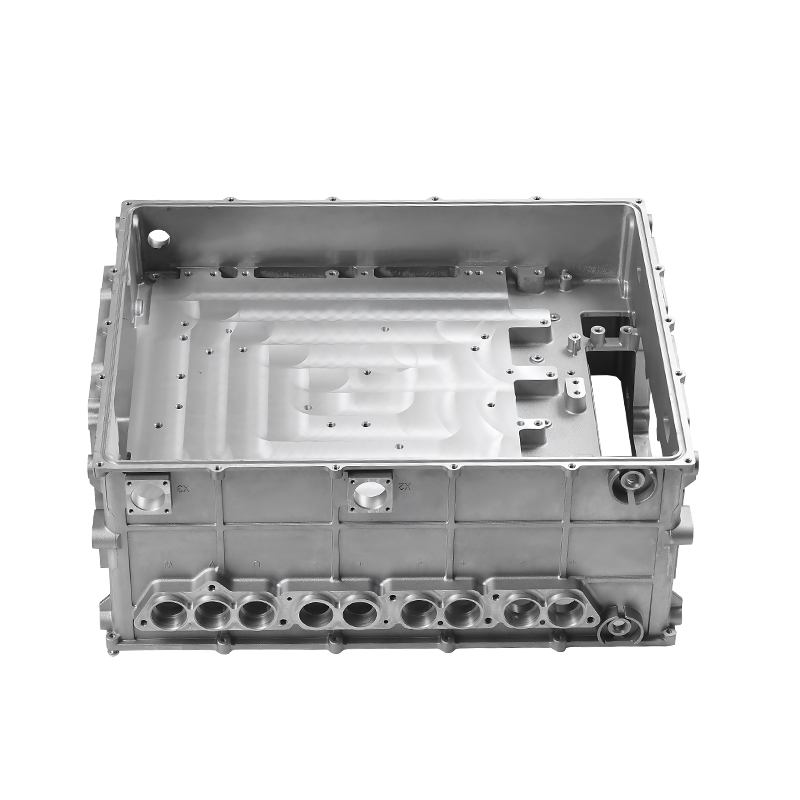

Innen nye energikjøretøyer og elektroniske kontrollsystemer, vannkjølte støpegods har blitt en viktig komponent for å sikre effektiv varmeavledning. Disse støpegodsene brukes vanligvis til hus til kontrollenheter, batteristyringssystemer og kraftelektronikk, der det er kritisk å opprettholde stabile termiske forhold. Den unike egenskapen til vannkjølte støpegods ligger i integreringen av kjølekanaler i strukturen, slik at væsken kan sirkulere og regulere temperaturen. På grunn av kompleksiteten og funksjonelle betydningen, krever formene som brukes til å produsere disse komponentene en svært høy grad av presisjon. Selv små avvik kan påvirke kjøleytelsen, strukturell integritet og den totale levetiden til systemet.

Muggpresisjonens rolle i formstøping

Formpresisjon påvirker direkte dimensjonsnøyaktigheten, overflatefinishen og konsistensen til vannkjølte støpegods. I motsetning til standardhus, må vannkjølte varianter inkludere intrikate kanaler som sikrer jevn væskestrøm og effektiv termisk overføring. Hvis formen ikke oppfyller strenge dimensjonstoleranser, kan kanalene ha ujevne vegger, blokkerte veier eller redusert effektivitet. Videre krever elektroniske kontrollsystemer kompakte design, som begrenser toleransen for feil. Høy formpresisjon sikrer at hver produserte del stemmer overens med de originale designkravene, noe som reduserer risikoen for funksjonsfeil under virkelige forhold.

Spesifikke presisjonskrav for kjølekanaler

Kjølekanaler er den mest følsomme delen av vannkjølte støpegods. Dimensjonene til disse kanalene må holde seg innenfor svært smale toleranser for å garantere jevn kjølevæskesirkulasjon og jevn varmefordeling. Små unøyaktigheter kan føre til trykktap, turbulent strømning eller hotspots inne i den elektroniske kontrollenheten. Presisjon sikrer også strukturell stabilitet, da kanaler for nær overflaten kan svekke støpingen eller forårsake lekkasje.

| Kanalparameter | Typisk toleranseområde | Virkningen av avvik |

|---|---|---|

| Kanaldiameter | ±0,05–0,1 mm | Redusert eller overdreven flyt, effektivitetstap |

| Veggtykkelse | ±0,1–0,2 mm | Fare for lekkasje eller strukturell svakhet |

| Kanaljustering | ±0,2 mm over hele lengden | Ujevn kjøling, lokalisert oppvarming |

| Overflatens ruhet | Ra 0,8–1,2 μm | Strømningsmotstand, redusert varmeoverføring |

Presisjons- og termisk håndteringsytelse

Termisk styring i nye energikjøretøyer avhenger sterkt av effektiviteten til kjølekanaler. Høypresisjonsformer sikrer at kjølevæsken flyter uten hindringer, noe som muliggjør konsekvent fjerning av varme fra sensitiv elektronikk. Dårlig formpresisjon kan på den annen side skape flaskehalser eller luftlommer som undergraver kjøleeffekten. I applikasjoner med høy effekt, for eksempel omformere eller motorkontrollere, kan utilstrekkelig kjøling føre til overoppheting, redusert effektivitet eller for tidlig feil. Dermed er formpresisjon ikke bare et produksjonskrav, men også en grunnleggende betingelse for systemets pålitelighet.

Hensyn til materialer og formdesign

Valg av formmaterialer og designmetoder påvirker oppnåelig presisjon. Verktøystål av høy kvalitet med utmerket slitestyrke brukes vanligvis for å tåle gjentatte støpesykluser. I tillegg brukes avanserte maskineringsteknologier som høyhastighets CNC-fresing, elektrisk utladningsmaskinering (EDM) og laserteksturering for å oppnå komplekse geometrier med minimal feil. Datastøttet ingeniørverktøy (CAE) tillater også simulering av kjølekanaloppsett før formfabrikasjon, noe som reduserer risikoen for defekter.

| Formmaterialetype | Fordeler for presisjon | Begrensninger |

|---|---|---|

| Verktøystål H13 | Høy slitestyrke, stabil ved høye temperaturer | Høyere kostnad, krever varmebehandling |

| Innsatser i rustfritt stål | Korrosjonsbestandighet i kjøleseksjoner | Begrenset bearbeidbarhet, legger til kompleksitet |

| Kobberlegeringer (innsatser) | Utmerket varmeledningsevne for kanaler | Mykere, utsatt for slitasje i lang produksjon |

Innvirkning på dimensjonsnøyaktigheten til endelige støpinger

Dimensjonsnøyaktigheten til den ferdige støpingen avhenger sterkt av formpresisjonen. I vannkjølte komponenter inkluderer kritiske dimensjoner kanaldiametre, veggtykkelser og ytre husdimensjoner som må passe med andre elektroniske komponenter. Toleransestabling på tvers av flere funksjoner kan skape problemer ved montering, noe som fører til feiljustering eller lekkasje i tetteområder. Høy formpresisjon minimerer dimensjonsvariasjon og sikrer utskiftbarhet av deler i masseproduksjon.

Kvalitetskontroll i muggfremstilling

Kvalitetskontrolltiltak er avgjørende under støpeformfabrikasjon for å garantere presisjon. Dimensjonale inspeksjonsverktøy som koordinatmålemaskiner (CMMs) brukes til å verifisere formhulens nøyaktighet. Overflateprofilometre vurderer ruhet, mens ikke-destruktiv testing sikrer at ingen skjulte feil kompromitterer ytelsen. Kontinuerlig overvåking under bruk av mugg er også nødvendig, da slitasje og termisk stress gradvis kan forringe presisjonen.

| Inspeksjonsmetode | Formål | Bruk i formpresisjonskontroll |

|---|---|---|

| CMM-måling | Dimensjonsbekreftelse | Sjekk hulromsdimensjoner og innretting |

| Overflateprofilometer | Inspeksjon av overflatefinish | Vurder jevnheten til kjølekanalen |

| Røntgen/ultralydtesting | Defektdeteksjon | Identifiser sprekker eller hulrom i formstrukturen |

| Hardhetstesting | Kontroll av materialytelse | Sikre holdbarhet mot gjentatte sykluser |

Konsekvenser av utilstrekkelig moldpresisjon

Når formpresisjon ikke oppfyller kravene, oppstår det flere konsekvenser. For det første kan funksjonaliteten til kjølekanaler bli kompromittert, noe som reduserer evnen til å håndtere varme effektivt. For det andre øker strukturelle defekter som tynne vegger eller svake seksjoner risikoen for lekkasje under trykk. For det tredje kan monteringsprosessene bli påvirket, da dimensjonsavvik hindrer riktig montering med tetningspakninger eller elektroniske komponenter. Slike problemer kan øke produksjonskostnadene på grunn av omarbeiding, skrot eller garantikrav.

Balansere kostnader og presisjon i produksjonen

Høy formpresisjon øker uunngåelig produksjonskostnadene, siden det krever avansert utstyr, dyktig arbeidskraft og lengre produksjonstider. Fordelene i form av produktpålitelighet og reduserte defektrater oppveier imidlertid vanligvis den første investeringen. For høyvolumproduksjon i den nye energisektoren, oppnåelse av konsistent formpresisjon reduserer langsiktige kostnader ved å minimere skrot og forbedre den generelle effektiviteten. Produsenter må balansere kostnadshensyn med ytelseskrav, ofte skreddersy presisjonsnivåer til spesifikke produktapplikasjoner.

| Presisjonsnivå | Typisk kostnadspåvirkning | Egnet bruksområde |

|---|---|---|

| Standard presisjon | Lavere | Ikke-kritiske hus, grunnleggende komponenter |

| Høy presisjon | Middels til høy | Vannkjølte hus, elektroniske systemer |

| Ultra-høy presisjon | Høy | Høy-performance power electronics |