Presisjonstrimming kan ha en betydelig innvirkning på den totale kostnaden per del i trykkstøpeproduksjon. Selv om trimmeprosessen er avgjørende for å sikre nøyaktige deler av høy kvalitet, introduserer den også flere kostnadsfaktorer.

Innledende verktøyinvesteringer: Presisjonstrimming krever spesialisert verktøy (f.eks. trimmedyser, kuttere, stanser), noe som kan innebære betydelige forhåndskostnader. Kompleksiteten til verktøyet som trengs for intrikate trimmer eller trange toleranser øker disse kostnadene. Verktøyslitasje og vedlikehold: Trimmeverktøyene opplever slitasje over tid, spesielt når de arbeider med hardere materialer. Denne slitasjen fører til periodiske verktøyutskiftninger eller omsliping, noe som øker løpende vedlikeholds- og driftskostnader.

Økt syklustid: Presisjonstrimming kan forlenge syklustiden per del. Jo mer intrikat trim eller jo strengere toleransekrav, jo lengre tid kan prosessen ta. Lengre syklustider resulterer i høyere arbeids- og maskintidskostnader. Arbeidskostnader: Avhengig av automatiseringsnivået kan presisjonstrimming kreve at dyktige operatører overvåker trimmeprosessen eller håndterer manuell trimming. Hvis det gjøres manuelt, kan lønnskostnadene bli betydelig høyere. Automatisert trimming, samtidig som det reduserer arbeidskostnadene, innebærer en innledende investering i maskineri og oppsett.

Materialsvinn: Trimming innebærer ofte å kutte bort overflødig materiale, noe som kan føre til skrot. Jo mer presisjon som kreves, desto større er sjansene for materialsløsing, spesielt hvis deler er overdimensjonerte og trenger betydelig trimming for å møte de nødvendige dimensjonene.Optimalisering av materialbruk: På den annen side kan presisjonstrimming brukes for å redusere skrot i den totale støpeprosessen ved å sikre at kun det nødvendige materialet støpes, noe som reduserer behovet for overdreven trimming og minimerer avfall. Optimalisert materialbruk kan senke kostnaden per del.

Energikostnader: Trimmeprosesser, spesielt de som involverer kutting eller sliping, kan være energikrevende. Jo lengre trimmesyklus eller jo høyere presisjon som kreves, jo mer energi forbrukes. Dette økte energiforbruket bidrar direkte til høyere driftskostnader.

Inspeksjon og toleranser: For å sikre at presisjonstrimming oppfyller spesifikasjonene, er ytterligere kvalitetskontrolltiltak som inspeksjoner eller tester nødvendig. Jo mer presis trimmingen er, jo mer krefter og tid kreves det for å måle og inspisere delene, noe som øker den totale kostnaden. Feilhåndtering: Hvis presisjonstrimming ikke oppfyller de nødvendige standardene, kan det hende at deler må omarbeides eller kasseres, noe som øker kostnaden per del. Kontinuerlig overvåking og justeringer under prosessen kan redusere disse hendelsene, men kan også øke driftskostnadene.

Ytterligere etterbehandlingsoperasjoner: Etter presisjonstrimming kan deler kreve ytterligere etterbehandlingsoperasjoner (f.eks. avgrading, polering, belegg). Disse sekundære prosessene øker de totale produksjonskostnadene. Deler som krever mindre etterbehandling etter trimming vil resultere i lavere kostnader. Overflatekvalitet: Presisjonstrimming bidrar til å forbedre overflatekvaliteten, noe som kan redusere behovet for omfattende etterbehandling. Men å oppnå en overflate av høy kvalitet direkte gjennom trimming kan også kreve mer avansert utstyr eller verktøy, noe som kan være mer kostbart.

Automatiseringsinvestering: Presisjonstrimming kan automatiseres ved hjelp av CNC-maskiner eller robotsystemer, noe som forbedrer hastighet og konsistens, men krever betydelige forhåndsinvesteringer. Avkastningen på investeringen (ROI) fra automatisering vil avhenge av produksjonsvolum. For høyvolumskjøringer kan automatisering redusere kostnadene per del ved å forbedre effektiviteten og redusere menneskelig arbeidskraft.

Manuell trimmingskostnader: Manuell trimming kan være nødvendig for svært komplekse deler eller kjører med lite volum, men det er arbeidskrevende og kan øke kostnadene per del på grunn av behovet for dyktige arbeidere og langsommere syklustider.

Høyere produksjonsvolumer: Med høyere produksjonsvolumer kan kostnadene for presisjonstrimming per del reduseres gjennom stordriftsfordeler. Dette er fordi installasjonskostnadene (f.eks. verktøy, maskintid) er spredt over et større antall deler. Kjøringer med lavt volum: For lavvolumproduksjon har kostnaden per del for presisjonstrimming en tendens til å være høyere på grunn av de relativt høye installasjons- og verktøykostnadene sammenlignet med antall produserte deler.

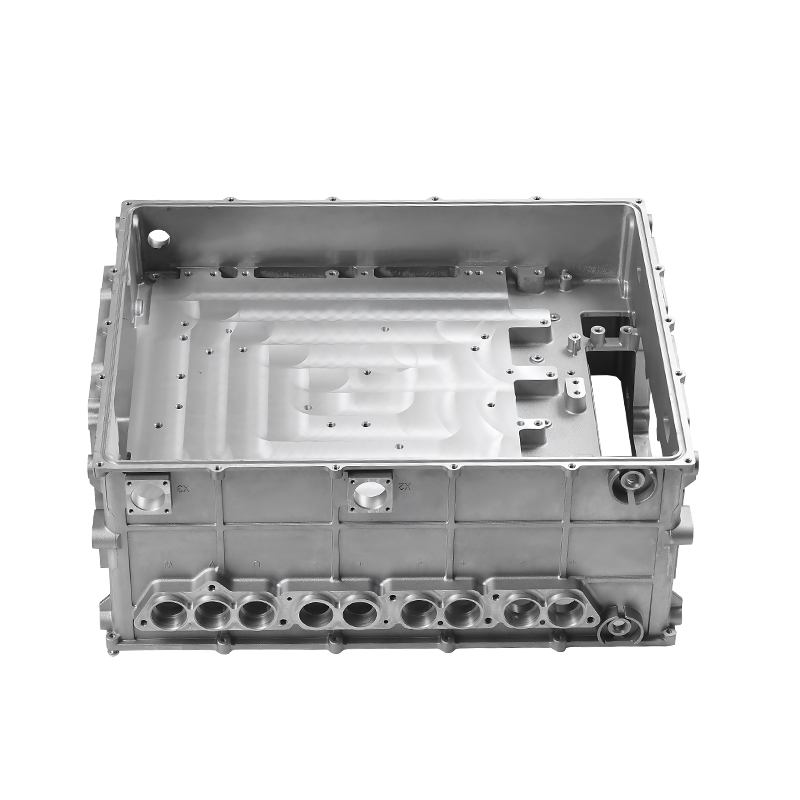

Anbefalte produkter

Produkter levert av kjente bedrifter er dypt tillitsfulle av brukere.