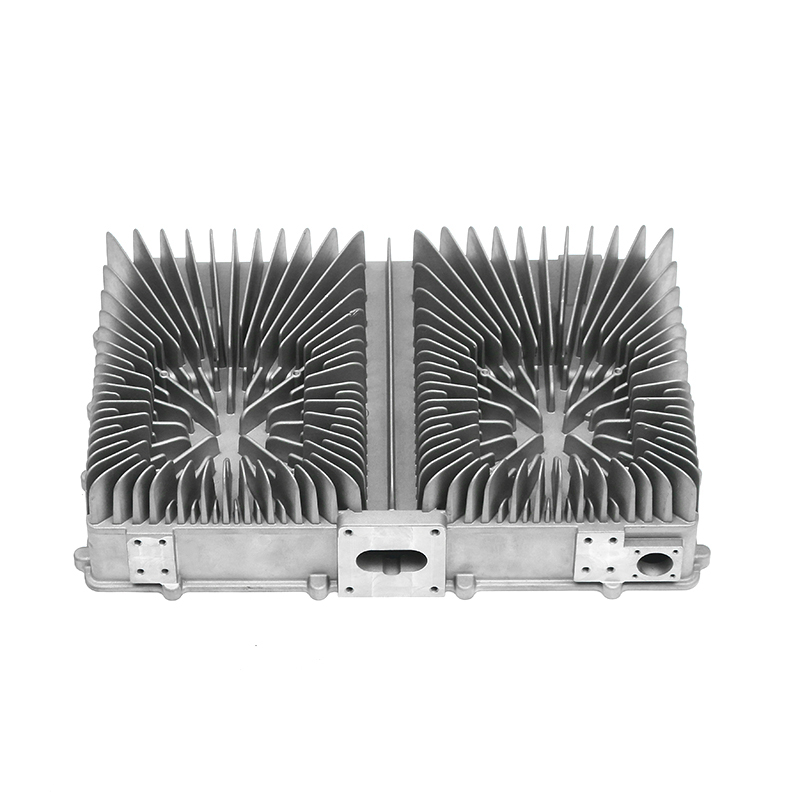

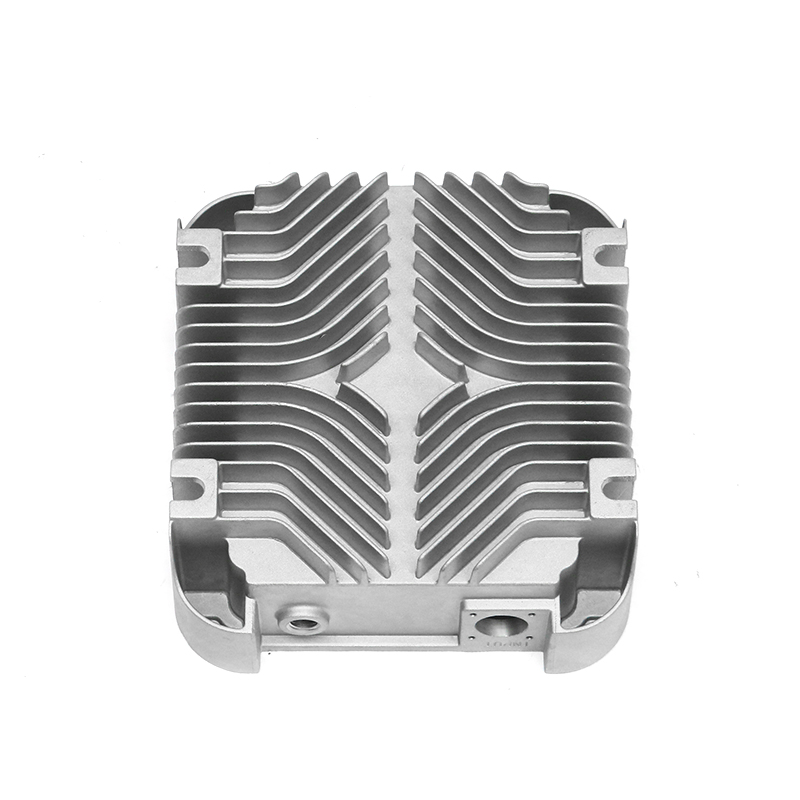

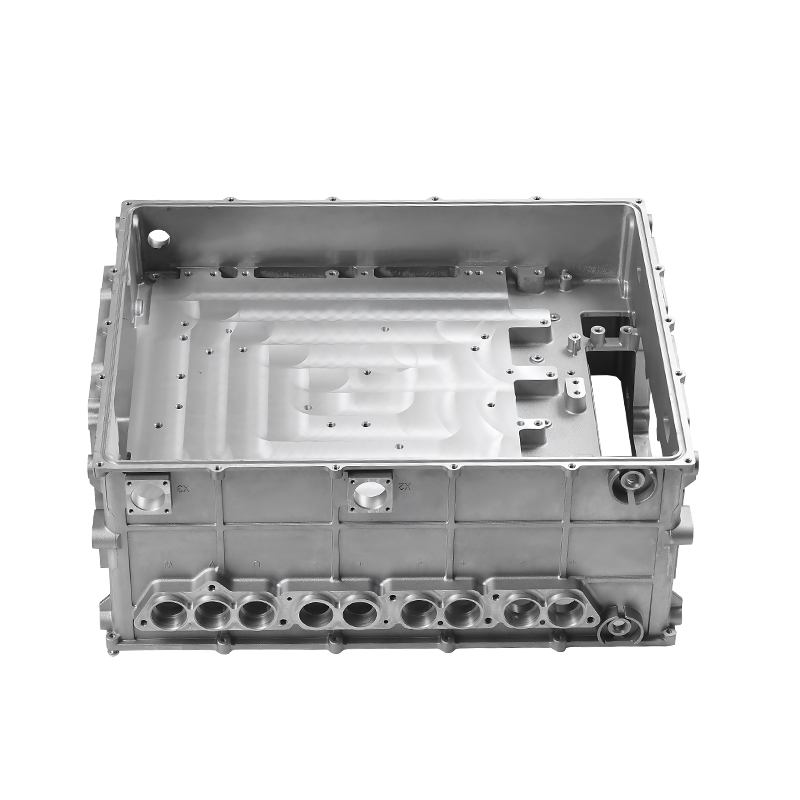

Oversikt over nye energi elektronisk styrte luftkjølte seriepressstøpte

Nye, elektronisk styrte, luftkjølte pressstøpte i serien er komponenter mye brukt i elektriske kjøretøysystemer, fornybare energiapplikasjoner og høyytelses elektroniske enheter. Disse støpegodsene fungerer ofte som hus, varmeavledere eller strukturelle støtter for sensitiv elektronikk, og kombinerer mekanisk styrke med termisk styring. Å sikre konsistens i dimensjoner og ytelse under masseproduksjon krever en omfattende tilnærming som tar for seg materialegenskaper, formdesign, prosesskontroll og kvalitetsovervåking. Hver faktor bidrar til å opprettholde ensartethet på tvers av store produksjonspartier samtidig som ytelseskravene oppfylles.

Materialvalg og konsistens

Materialegenskaper er grunnleggende for stabiliteten til støpegods. Aluminiumslegeringer brukes ofte til luftkjølte seriepressstøpte på grunn av deres lette, termiske ledningsevne og korrosjonsbestandighet. Konsistens i kjemisk sammensetning, partikkelfordeling og temperaturhistorie for legeringen sikrer jevn flyt, størkning og mekaniske egenskaper. Leverandører av råvarer gir ofte sertifisering av kjemisk sammensetning og sporbarhet, som danner det første laget av kontroll over dimensjons- og ytelseslikhet.

Dysedesignhensyn for dimensjonsnøyaktighet

Dimensjonskonsistens starter med forsiktig formdesign. Dys må ta hensyn til materialkrymping, termisk ekspansjon og potensiell vridning under avkjøling. Avanserte programvaresimuleringer, som finite element-analyse (FEA) og støpestrømsmodellering, forutsier områder med potensielle avvik og tillater optimalisering av port-, ventilasjons- og kjølekanaler. Ved å forutse effektene av termisk og mekanisk stress, kan formdesignere lage støpeformer som produserer jevne dimensjoner selv under produksjonsforhold med høyt volum.

Prosessparameterkontroll under støping

Pressestøping innebærer å injisere smeltet metall i en form under høyt trykk. Å opprettholde konsistente prosessparametere – som injeksjonshastighet, trykk, temperatur og skuddvolum – er avgjørende for dimensjons- og ytelsesstabilitet. Variasjoner i en hvilken som helst parameter kan føre til porøsitet, overflatedefekter eller avvik i veggtykkelse. Moderne støpemaskiner inkluderer ofte lukkede sløyfekontrollsystemer som overvåker og justerer disse parameterne i sanntid, og sikrer konsistente resultater over tusenvis av sykluser.

Temperaturstyring i luftkjølte støpegods

Temperaturkonsistens spiller en betydelig rolle i både dimensjonsstabilitet og mekanisk ytelse. Luftkjølte støpegods krever nøyaktig styring av formtemperatur, metallstøpetemperatur og kjølehastighet. Ujevn kjøling kan resultere i gjenværende stress, vridning eller inkonsekvent mikrostruktur, noe som påvirker både styrke og termisk ytelse. Integrerte kjølekanaler, kontrollert luftstrøm og termiske sensorer bidrar til å opprettholde konsistente temperaturprofiler gjennom hele produksjonen.

Repeterbarhet fra skudd til skudd og maskinkalibrering

Å sikre konsistens i dimensjoner og ytelse krever at hver injeksjon av smeltet metall oppfører seg på samme måte. Regelmessig maskinkalibrering, inkludert verifisering av stempelinnretting, skuddvekt og trykkkurver, er nødvendig. Vedlikeholdsplaner for utstyr og sanntidsovervåking reduserer variasjoner forårsaket av slitasje eller mekanisk drift. Repeterbar maskinoppførsel påvirker støpeensartetheten direkte, spesielt for komplekse geometrier.

Kvalitetskontroll og målesystemer

Dimensjonsnøyaktighet og ytelseskonsistens verifiseres gjennom en kombinasjon av manuelle og automatiserte inspeksjonsmetoder. Koordinatmålemaskiner (CMM), laserskannere og optiske inspeksjonssystemer fanger opp nøyaktige dimensjoner for sammenligning med designspesifikasjoner. Ikke-destruktive testmetoder (NDT), som røntgen- eller ultralydinspeksjon, identifiserer interne defekter som kan kompromittere ytelsen. Statistisk prosesskontroll (SPC) sporer trender over tid, og tillater tidlig oppdagelse av avvik og korrigerende tiltak før defekte deler produseres i store mengder.

Kontrollere krymping og vridning

Krymping og forvrengning er vanlige problemer ved støping på grunn av metallstivning og avkjøling. Optimalisering av formtemperatur, portsystemdesign og kjølehastigheter bidrar til å minimere disse effektene. Simuleringsverktøy tillater prediksjon av potensielle krympingsplasseringer og gjør det mulig for ingeniører å innlemme kompenserende funksjoner i formen. Etterstøpingsbehandlinger, som stressavlastende eller kontrollert aldring, stabiliserer dimensjoner og mekaniske egenskaper ytterligere.

Overflatefinish og sekundære bearbeidingshensyn

Overflatekvalitet og sekundær maskinering påvirker også ytelseskonsistensen. Vedlikehold av jevn overflatefinish reduserer spenningskonsentrasjonen og støtter konsistent termisk ytelse i luftkjølte applikasjoner. Sekundære operasjoner, som boring, tapping eller fresing, må utføres med presise jigger og fiksturer for å sikre at alle støpegods oppfyller de samme geometriske og funksjonelle kriteriene. Konsistent overflate og funksjonskvalitet bidrar til generell ytelsespålitelighet.

Prosessstandardisering og operatøropplæring

Menneskelige faktorer er kritiske i masseproduksjon. Standardiserte driftsprosedyrer, detaljerte arbeidsinstruksjoner og opplært personell reduserer variasjonen. Operatører er ansvarlige for å overvåke maskinparametere, verifisere materialforhold og utføre rutinekontroller. Omfattende opplæring sikrer at avvik blir identifisert raskt og korrigert før det påvirker dimensjons- eller ytelseskonsistens.

Miljøkontroller i produksjonsområdet

Omgivelsesforhold i produksjonsområdet, som temperatur, fuktighet og støvnivåer, kan påvirke konsistensen av støpingen. Kontrollerte miljøer minimerer oksidasjon, fuktighetsabsorpsjon og temperatursvingninger som kan påvirke metallflyt og størkning. Rene, temperaturstabile fasiliteter støtter repeterbare resultater i både dimensjoner og funksjonell ytelse av støpte komponenter.

| Kontrollområde | Innvirkning på konsistens | Overvåking/ledelsesmetoder |

|---|---|---|

| Materialkvalitet | Påvirker flyt, størkning, mekaniske egenskaper | Leverandørsertifisering, kjemisk analyse, batchsporbarhet |

| Die Design | Kontrollerer dimensjonsstabilitet og krympekompensasjon | FEA-simulering, flytanalyse, prototypetesting |

| Prosessparametere | Sikrer repeterbar fylling, trykk og temperatur | Closed-loop-kontroll, sanntidsovervåking, SPC |

| Temperaturstyring | Reduserer vridning og gjenværende stress | Muggsensorer, kjølekanalkontroll, luftstrømstyring |

| Inspeksjon og kvalitetskontroll | Verifiserer dimensjoner og intern integritet | CMM, laserskanning, røntgen, ultralydtesting, SPC |

Rolle for automatisering og dataanalyse

Automatisering forbedrer dimensjons- og ytelseskonsistens ved å redusere menneskelig variasjon og tillate sanntidsovervåking. Sensorer integrert med dataanalyse kan oppdage mindre avvik og justere maskinparametere deretter. Tilbakemeldingssløyfer forenkler kontinuerlig forbedring, og sikrer at masseproduserte støpegods oppfyller presise spesifikasjoner konsekvent.

Post-casting behandlinger og deres innflytelse

Varmebehandling, overflatebehandling og stressavlastende etterstøping kan forbedre ytelsesstabiliteten. Disse behandlingene bidrar til å redusere gjenværende spenninger, homogenisere mikrostruktur og stabilisere dimensjoner. Kontrollert etterbehandling sikrer at alle støpegods oppnår tilsvarende mekaniske og termiske egenskaper før montering eller levering.

Statistisk prosesskontroll og kontinuerlig forbedring

Implementering av statistiske prosesskontrollteknikker hjelper til med å overvåke variasjoner i nøkkeldimensjoner og funksjonelle egenskaper. Kontrolldiagrammer, prosesskapasitetsindekser og trendanalyse støtter proaktive justeringer. Kontinuerlige forbedringsprogrammer, informert av produksjonsdata, reduserer variasjonen over tid og forbedrer både dimensjons- og ytelseskonsistens på tvers av store partier.

Forsyningskjede og sporbarhet for råvarer

Sporbarhet av råvarer og komponenter sikrer at kun verifiserte og konsistente input brukes i produksjonen. Dokumentert forsyningskjedepraksis tillater identifisering av avvik forårsaket av vesentlige inkonsekvenser. Når det kombineres med prosessovervåking, bidrar sporbarhet til pålitelig ytelse av støpegods i deres endelige applikasjoner.

Koordinering mellom design-, ingeniør- og produksjonsteam

Å sikre konsistens i dimensjoner og ytelse krever samarbeid på tvers av flere team. Designingeniører, prosessingeniører og produksjonspersonale må kommunisere effektivt for å møte potensielle utfordringer før og under masseproduksjon. Tidlig identifisering av kritiske egenskaper, toleransesoner og funksjonskrav støtter konsistente resultater og reduserer produksjonsrisiko.

Nøkkelfaktorer for stabilitet i masseproduksjon

Konsistens i masseproduserte støpegods er avhengig av integrering av materialkontroll, dysedesign, prosessparameterstyring, temperaturkontroll, kvalitetsinspeksjon og operatøropplæring. Hvert element bidrar til å minimere variasjon og sikre at komponentene oppfyller både dimensjonale og funksjonelle spesifikasjoner gjennom hele produksjonen. Systematisk overvåking, tilbakemelding og kontinuerlig forbedring gir grunnlaget for pålitelig storskalaproduksjon.